What is a pressure gauge?

What is a pressure gauge?

With literally millions and millions of pressure gauges sold each year, the pressure gauge can be seen as one of the most commonly used instruments and well-known instruments onboard vessels, offshore rigs, industrial plants and other developing sites. But there’s a flipside on the pressure gauges. How easy as they may seem to choose, the opposite is true. Therefore we explain what a pressure gauge exactly is, how a gauge works, the available types of gauges, and why some gauges are liquid filled or not.

Pressure measurement is, besides temperature measurement, the most important and frequently monitored value. There are various options to measure pressure, such as pressure transmitters and pressure switches, but analogue, there’s only one go-to pressure gauge. But to understand the gauge, you first need to understand the type of pressure you are or want to measure.

There are three types of pressure you should know before choosing the correct pressure gauge:

- Gauge pressure

- Absolute Pressure

- Differential pressure

Gauge pressure

Pressure gauges measure the difference between atmospheric and gauge pressure, also referred to as ambient pressure. The atmospheric pressure varies reliant on the local weather and height above sea level. At sea level, the average pressure is 1013.25 mbar. Since virtually all points in a production plant are generally exposed to the same air pressure, gauge pressure measurement usually is sufficient for industrial applications.

Absolute pressure

Absolute pressure is always about the zero pressure which is obtained with a complete vacuum. Therefore, pressure gauges for this type of pressure should always be selected when the slightest change in atmospheric pressure could affect the process. Typical applications for absolute pressure measurement are determining the vapour pressure for liquids, the monitoring of condensation pressures, and distillation. Further application examples are vacuum pumps and equipment for the food industry.

Differential pressure

With differential pressure, we are talking about a type of pressure which – as the name suggests – specifies the difference between two pressures. Differential pressure gauges, therefore, have two process connections. They are used, for example, in the monitoring of filter and pump systems. With this type of pressure, it is also possible to determine the fill level in a closed tank – This is derived from the difference between the total pressure (liquid column + gaseous phase) and the pressure of the gaseous phase.

How does a pressure gauge work?

Now we know the different types of pressure that exists. How does a pressure gauge work? Even though a gauge looks like a stopwatch, measuring time is not what it does. A pressure gauge is essential since it shows a liquid or gas pressure in a process or a machine on an analogue scale. There are (again) three types of gauges that are most likely suits your need;

- Bourdon tube pressure gauges

- Diaphragm pressure gauges

- Capsule pressure gauges

Types of pressure gauges

Bourdon tube pressure gauge

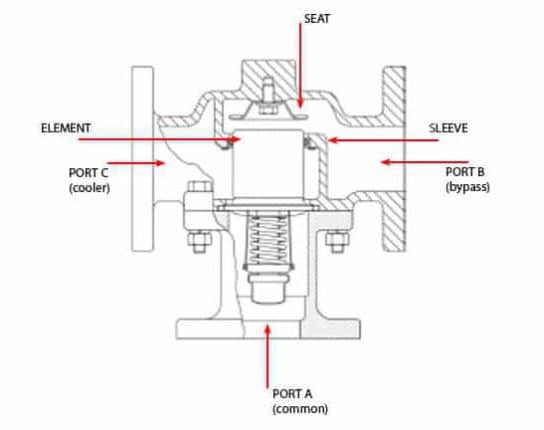

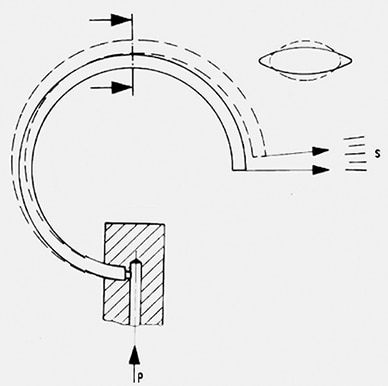

To kick off with the most frequently used mechanical pressure measuring instrument, the bourdon tube pressure gauges. The bourdon tube is based on a mid-19th century concept in which an elastic spring and c-shaped tube bents when pressure is applied. When the mechanics of a Bourdon tube are pressurised, the cross-section is altered towards a circular shape. The hoop stresses that are created in this process increase the radius of the c-shaped tube.

As a result, the end of the tube moves by around two or three millimetres. This deflection is a measure of pressure. It is transferred to a movement, which turns the linear deflection into a rotary movement and, via a pointer, makes this visible on a scale. The c-shaped bourdon tube pressure gauge is capable of pressure ranges up to 60 bar. Above 60 bar helical or spiral-type Bourdon tubes are used to reach maximum pressures of up to 7000 bar.

source: WIKA, Bourdon tube pressure gauge – functional principle

source: WIKA, Bourdon tube pressure gauge – functional principle

Diaphragm seal pressure gauge

Then there are the diaphragm seal pressure gauges. Diaphragm pressure gauge is considered a specialist in the process industries. They come into play when Bourdon tube pressure gauges reach the limits of their performance. One of the advantages of diaphragm pressure gauges is the measurement of low pressures. This type of gauge can measure pressure as low as 16 mbar up to 25 bar.

Capsule pressure gauge

Finally, there are the capsule pressure gauges. This type of gauge is used for low-pressure measurement.

The pressure gauges above function in different ways. Besides functionality, they differentiate themselves in size. 40, 63, 80, 100 and 160 mm are the most common diameters. Pressure gauges also differentiate themselves in scale range. This varies from 0 … 0,5 mbar to 0 … 6.000 bar. Depending on needs, the materials are chosen. For example, there are pressure elements made of brass, stainless steel or special materials. The connection is also completely customised to fit the situation best.

Why is there a liquid or filling in some gauges?

Some pressure gauges contain liquid in the scale. This liquid is called glycerine. Other liquids like silicone are also being used in these gauges, but glycerine is the most used pressure gauge filling. Silicone fillings are only used if the gauge is exposed to temperatures below -20°C or above 60°C. The filling liquid serves as dampening for the moving parts in the pressure gauges casing.

Pressure gauges may have to endure a lot of vibrations, which can cause damage. When it’s filled with liquid, the chance of damage will reduce. This does not mean that calibration of your pressure gauge is not required when your gauge is filled with either glycerine or silicone. It’s crucial to calibrate your pressure gauge at least once a year. Also, humidity can be a problem for dry pressure gauges. Combined with low temperatures, this can even result in icing. Another consequence of this humidity can be condensation, which makes reading the dial difficult.

Related

More of the same