Buying A Pressure Gauge In 7 Steps

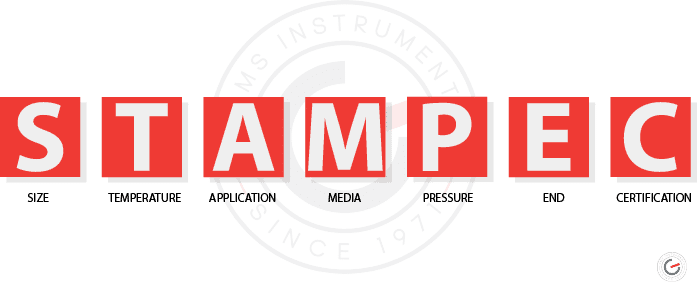

Buying a pressure gauge isn’t as easy as it may seem. But don’t be scared. It is not rocket science! When purchasing a pressure gauge, keep the word STAMPEC in mind. Why? We’ll walk you through it in this guide on how to buy a pressure gauge in 7 steps

As mentioned above, multiple factors decide which gauge to purchase with buying a pressure gauge. Therefore, inspired by our friends at WIKA, we say the word STAMPEC when buying pressure gauges. Questioning “STAMPEC” regarding Size, Temperature, Application, Media, Pressure, Ends (process connection), and Certification will help you determine which gauges are suitable for your specific situation.

To buy a pressure gauge is like choosing your new car. There are numerous manufacturers, all with just different options for different conditions. When picking your new car, you may look for comfort, space, type of use, engine and transmission, and cost. No different with selecting your gauge as a figure of speech.

When choosing a pressure gauge, you go through a similar process but with different priorities. That’s where we use the word STAMPEC. Here’s how. First, we start with the type of gauge. This isn’t precisely STAMPEC yet, but it will show itself. No worries, remember that buying a pressure gauge is no rocket science.

Digital Pressure Gauge or Analogue Pressure Gauge?

In pressure measurement, the counterpart of a supercar is a digital pressure gauge. With an accuracy of 0.025% of span, digital gauges are so precise and high-performance that they are used for calibration. But just like Ferrari’s, digital pressure gauges are expensive. Most industrial processes do not require that level of accuracy or number of features. An analogue pressure gauge will do the job for you. For more info on what is a pressure gauge read our previous blog.

So if you don’t need a digital pressure gauge, you’ll need an analogue pressure gauge. Great! The first choice has been made; let’s further introduce STAMPEC.

Step 1: Size

Pressure gauges come in various diameters, called nominal sizes, and the one you choose depends on your requirements for readability, space, and accuracy. The larger the dial face (nominal size), the more gradations it can show for more exact readings. Therefore, the easier it can be seen from a distance. An essential aspect if technicians can’t get close to the gauge. However, some applications don’t have room for a large pressure gauge. The most commonly used nominal gauge sizes are 53, 63, 80, 100 or 160 mm. These sizes are suitable for nearly every space and are available directly from stock.

Step 2: Temperature

Both temperatures of media and surroundings will decide the material of the wetted parts (brass, stainless steel, nickel alloy, etc.) and whether it will have a dry case or be liquid-filled. The lower the ambient temperature, the more likely a liquid-filled gauge is the right choice. In icy environments, gauges, like the oil fields around the Arctic, are filled with special low-temperature silicone oil to prevent the internal parts from freezing.

If the gauge’s ambient temperature is between -20°C and +60°C, then a liquid filling is possible. Furthermore must, if the medium temperature does not exceed 100°C, then a liquid filled pressure gauge is also possible.

If the media temperature reaches 60°C or higher, you need to use a stainless steel gauge. This is because, i.e. brass gauges are soldered, and solder begins to break down at 60°C or above. So if your placement or application regards steam, don’t save on the cost by choosing a brass version. It will break when steam reaches 60°C. This will bring you potential downtime and more expenditure than you saved on a stainless steel pressure gauge. Gauges made out of stainless steel can withstand temperatures of up to 200°C.

Step 3: Application

By application is meant; what is the industry in which the pressure gauge will be used? For instance, meters for drinking water applications are required to be lead-free, while process industries like refineries and pharmaceuticals require industrial process gauges. Cryogenic gas tanks call for a pressure solution that measures both differential and working pressure and is cleaned for oxygen service. The aggressive gases used in the semiconductor industry mean these applications need gauges with an ultra-high purity (UHP) design. End so on and so on. Please pay attention to the fact that a pressure gauge could also need a specific type of certification. For instance, a GL approval or ATEX certified pressure gauge is required on vessels. Not sure what type is best suited for your application? Our experts are ready to help and advise with the best solution for your process.

Step 4: Media

The media that the pressure gauge comes in contact with, specifically its wetted parts, will choose the gauge material. So the question is, what’s in the pipeline? A brass (copper alloy) gauge is suitable for water, air, or other non-aggressive liquids or gases. But sour gas (hydrogen sulfide), ammonia, creosote, and other harsh chemicals require corrosion-resistant materials such as stainless steel or a nickel-copper alloy like Monel®. For media that can clog gauge mechanisms, opt for adding a diaphragm seal, which provides a physical barrier between the fluid and the pressure instrument.

The media also affects the type of case filling used. Glycerin is the standard fill fluid for non-oxidising environments, while highly reactive media call for an inert oil like Halocarbon or Fluorolube®.

Step 5: Pressure

The question we’ve all been waiting for is pressure. This question contains several elements. First, what type of pressure do you need to measure: gauge pressure (working pressure), absolute pressure, or differential pressure?

Second, what is the operating range of the application? Select a gauge that ranges two times the optimal operating pressure, guaranteeing the best performance. Standard pressure gauges can handle up to 1600 bar, but specialised products like the WIKA PG23HP-P go as high as 6000 bar. GMS Instruments is the official WIKA distributor and service provider in the Netherlands and Belgium. Use a capsule gauge to detect minor pressure differences in millibar (mbar) units for low-pressure measurements.

Finally, what is the desired pressure scale? Gauges come in various measurement units like psi, bar, kPa, and inH2O.

Step 6: Ends (process connections)

The end or bottom part of the pressure gauge is the process connection. The process connection is in European countries or on European applications, and processes tend to be a BSP connection. While in North American countries, an NPT connection is more commonly used. Then for each connection type (both BSP and NPT), there’s the question of connection size, such as ⅛, ¼, and ½. And finally, the location of the process connection; the two most common connection locations to choose from are lower (bottom) mount or back (rear) mount.

Step 7: Certification

Pressure gauge calibration is an essential and mandatory aspect that sometimes gets overlooked. When buying a pressure gauge, consider if it needs to be calibrated and/or certified before applying it to your process. The calibration and certification of pressure gauges are obligatory when used, for instance, on vessels once every year.

Related

More of the same